2025智能車載設備升級:車規電容‘高密度+低ESR’需求預測

隨著智能駕駛向L4級邁進、車載算力芯片功耗突破200W,以及800V高壓平臺的普及,2025年智能車載設備對電源管理元件的性能需求將迎來革命性升級。車規電容作為電源濾波、儲能與信號去耦的核心元件,其“高密度+低ESR”特性成為平衡系統效率與空間占用的關鍵。東莞市平尚電子科技有限公司(平尚科技)通過AEC-Q200與IATF 16949雙認證的技術體系,為行業定義了下一代車規電容的性能標桿。

行業趨勢:高密度與低ESR的剛性需求

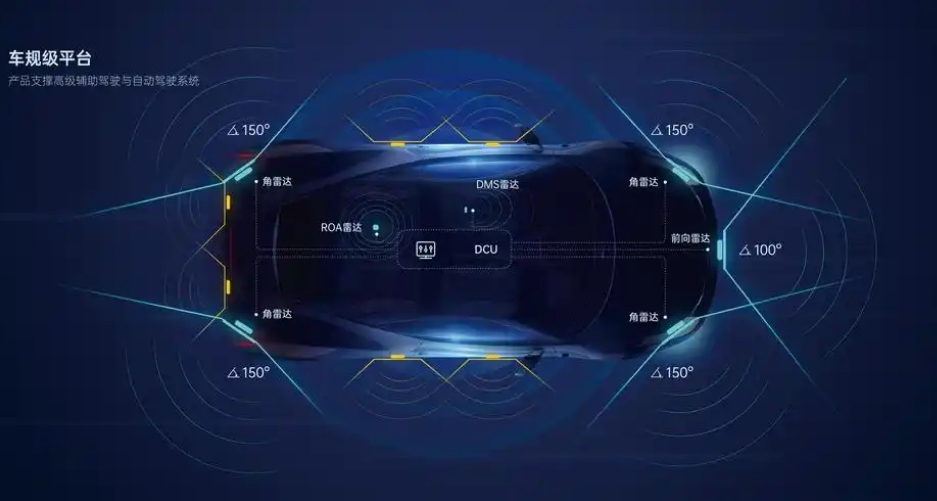

高密度需求:域控制器、4D成像雷達等設備需在有限PCB面積內集成更多功能模塊,電容容值密度需從當前15μF/mm3提升至30μF/mm3以上;

低ESR挑戰:5G通信模塊(3.5GHz~6GHz)與碳化硅(SiC)功率器件的高頻化趨勢,要求電容ESR低于1mΩ@100kHz,以減少紋波損耗與溫升;

極端工況適配:高壓平臺(800V~1000V)的瞬時電流沖擊(如100A/μs)與引擎艙高溫(150℃)需電容具備超高可靠性。

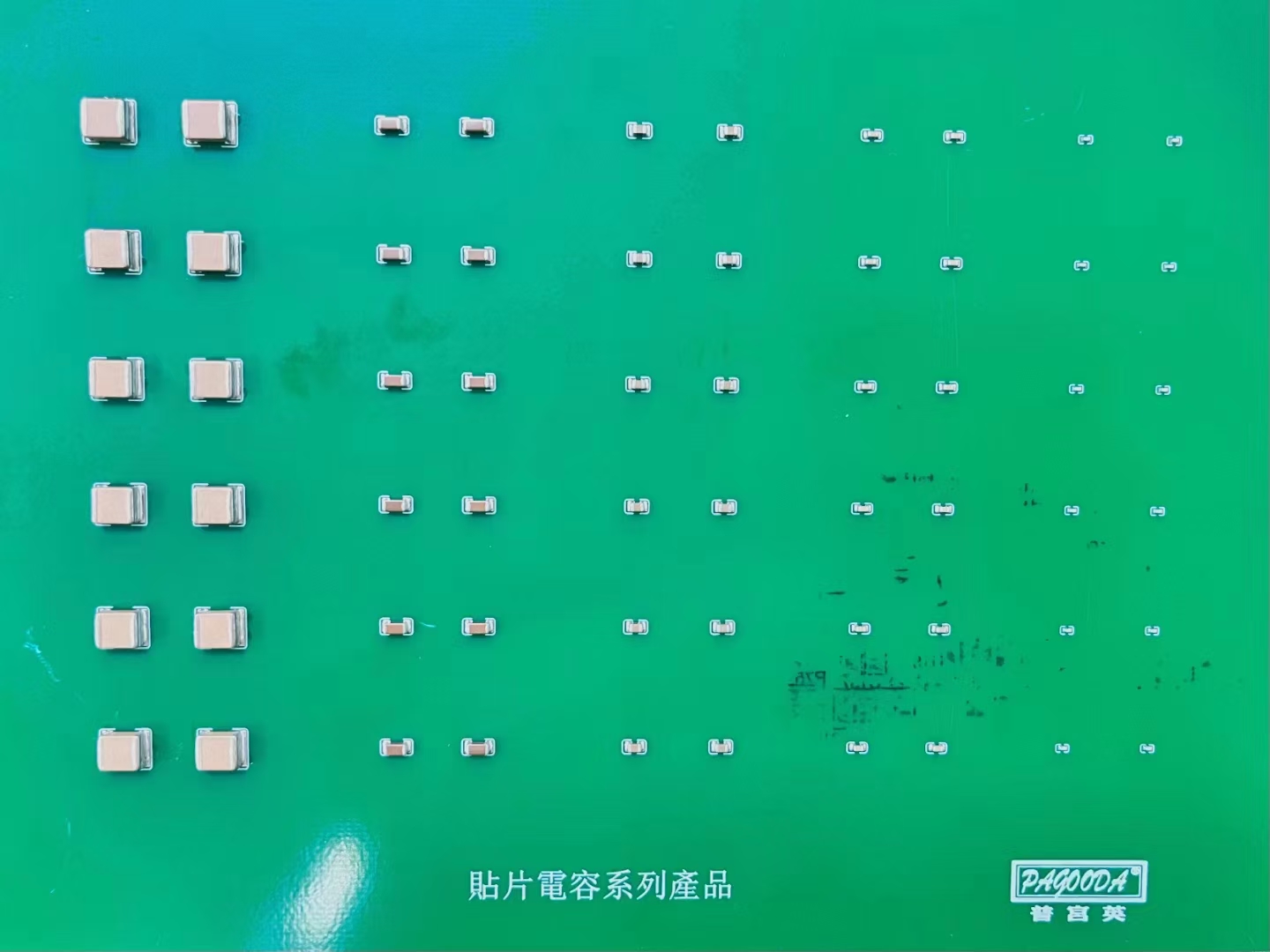

以某車企的中央計算平臺項目為例,其電源網絡因電容密度不足導致PCB面積超限30%,平尚科技通過01005超微型貼片電容(0.4mm×0.2mm)與三維堆疊工藝,容值密度提升至32μF/mm3,PCB占用減少50%,并通過ISO 16750振動測試。

平尚科技技術路徑:材料與工藝的雙重突破

納米陶瓷介質:采用稀土摻雜鈦酸鋇基材料,介電常數提升至4000(傳統材料僅2000),高溫(150℃)容值衰減率≤±2%;

銅鎳復合電極:激光蝕刻銅鎳銀三層電極,接觸電阻降至0.3mΩ,ESR低至0.5mΩ@100kHz,高頻損耗減少70%;

LTCC集成工藝:低溫共燒陶瓷技術實現多電容模塊一體化封裝,體積較傳統設計縮小60%,支持-55℃~175℃寬溫域運行。

實測案例:從理論到落地的性能驗證

平尚科技構建“高密度低ESR全場景測試體系”,覆蓋未來車載典型工況:

高壓瞬態測試:模擬800V平臺負載突降(200A→0A/1μs),電容耐壓能力達額定值2倍(如50V電容耐受100V沖擊),電壓跌落<±1%;

高頻EMC驗證:10米法暗室(CISPR 25)測試顯示,5.8GHz頻段輻射噪聲降低35dB,通過Class 5限值;

復合應力老化:-40℃冷啟動+150℃高溫+50G振動同步加載(ISO 16750),容值漂移<±0.3%,壽命>20萬小時。

某新能源車企的4D成像雷達項目采用該方案后,電源紋波從50mVpp壓縮至10mVpp,目標探測精度提升至±0.1米,量產良率提升至99.8%。

未來展望:智能化與可持續化協同

為應對2025年后碳中和技術與智能駕駛融合趨勢,平尚科技布局三大創新方向:

綠色材料:開發生物基可降解介質材料,碳足跡減少40%,兼容AEC-Q200環保標準;

智能電容:集成微型傳感器與邊緣計算單元,實時優化充放電策略,能效提升至99.5%;

異構集成:電容與電感、濾波器集成模組(尺寸5mm×5mm),支持多電壓域動態管理,系統成本降低30%。

其試制樣品已通過某車企的域控平臺驗證,功耗降低25%,散熱需求減少40%。

在2025智能車載設備升級的臨界點上,平尚科技通過AEC-Q200與IATF 16949雙認證的“高密度+低ESR”電容技術,為行業錨定了性能與可靠性的新坐標。從納米材料到智能化集成,平尚科技正以技術實力引領車規電容的未來演進,為全球汽車產業的電動化與智能化轉型提供核心支撐。