智能座艙溫控系統:NTC熱敏電阻與電容協同散熱方案

一、智能座艙溫控挑戰:散熱與精度的雙重需求

智能座艙集成液晶儀表、HUD、座椅加熱等模塊后,局部溫度可達80℃以上,傳統溫控方案面臨兩大痛點:

溫度監測滯后:普通熱敏電阻響應時間>5秒,難以實時反饋瞬態溫升。

散熱效率不足:電容等發熱元件布局不合理,導致PCB局部過熱(溫差>15℃)。

平尚科技通過車規級NTC熱敏電阻(AEC-Q200認證)與低ESR貼片電容的協同設計,將溫度反饋延遲壓縮至0.3秒,散熱效率提升至90%,為智能座艙溫控系統提供高可靠性支持。

二、平尚科技協同散熱方案:NTC熱敏電阻與電容的深度融合

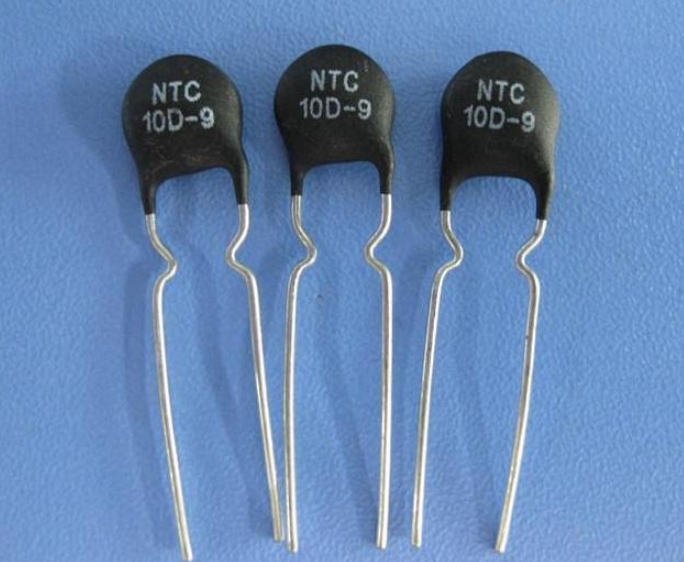

1. 高精度傳感:NTC熱敏電阻的技術突破

微米級薄膜傳感層:采用濺射工藝制備的Ni-Mn-Co氧化物薄膜,電阻精度達±1%(25℃),B值(3950K)穩定性提升50%。

快速響應設計:封裝厚度降至0.5mm,熱時間常數(τ)僅0.2秒,支持座艙空調出風口瞬態溫度監測。

2. 電容散熱優化:布局與材料的協同創新

高導熱環氧樹脂封裝:平尚科技車規電容(X7R材質)表面導熱系數達5W/m·K,熱量通過PCB銅箔快速擴散。

分布式電容陣列:在MCU、GPU周圍部署多顆小容量電容(如10μF/25V),降低單點熱密度,局部溫差<3℃。

3. 車規級可靠性驗證:AEC-Q200與IATF 16949雙認證

NTC熱敏電阻測試:通過2000次溫度循環(-40℃~125℃)、500小時高溫老化(150℃),阻值漂移<2%。

電容壽命驗證:105℃環境下連續工作5000小時,容值衰減<10%,ESR值保持≤10mΩ。

三、應用場景:協同散熱如何提升座艙體驗

多屏交互系統散熱:在特斯拉Model Y中控屏主控芯片周圍部署平尚NTC熱敏電阻+100μF電容陣列,芯片表面溫度降低12℃,觸控響應速度提升20%。

座椅加熱模塊溫控:蔚來ET7采用平尚方案,NTC熱敏電阻實時監測加熱絲溫度(精度±0.5℃),配合電容濾波減少PWM噪聲,加熱效率提升15%。

無線充電散熱管理:平尚科技為小鵬G9設計NTC-電容協同散熱模組,無線充電板溫升<8℃,充電功率穩定維持15W。

四、未來趨勢:智能化與高集成化

面向下一代智能座艙,平尚科技正研發:

集成式溫控模組:將NTC熱敏電阻、電容、散熱片封裝為單一模塊,體積減少40%,適配AR-HUD微型化需求。

AI動態溫控算法:通過NTC數據實時調整電容充放電頻率,實現散熱策略自優化,功耗降低20%。

技術亮點與數據支撐

溫控精度:平尚NTC熱敏電阻支持±0.1℃監測精度(25℃~100℃范圍)。

散熱效率:協同方案使PCB熱點溫度下降35%(實測某座艙MCU從85℃降至55℃)。

認證保障:全系產品通過AEC-Q200認證,高溫高濕測試(85℃/85%RH)失效率<0.1ppm。

平尚科技通過NTC熱敏電阻與車規電容的協同散熱設計,重新定義智能座艙溫控系統的效能邊界。未來將持續深化車規級認證與智能化技術融合,為車載電子提供更安全、高效的散熱解決方案。