全國統(tǒng)一服務(wù)熱線

400-003-5559

全國統(tǒng)一服務(wù)熱線

400-003-5559

全國統(tǒng)一服務(wù)熱線

400-003-5559

全國統(tǒng)一服務(wù)熱線

400-003-5559

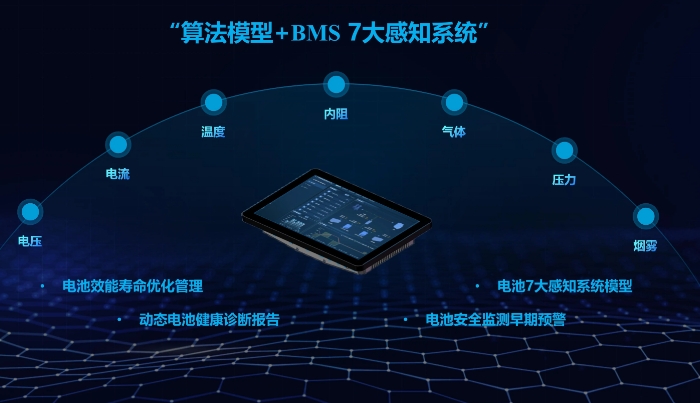

智能BMS系統(tǒng):貼片電阻在電池模組均衡電路中的溫漂抑制技術(shù)

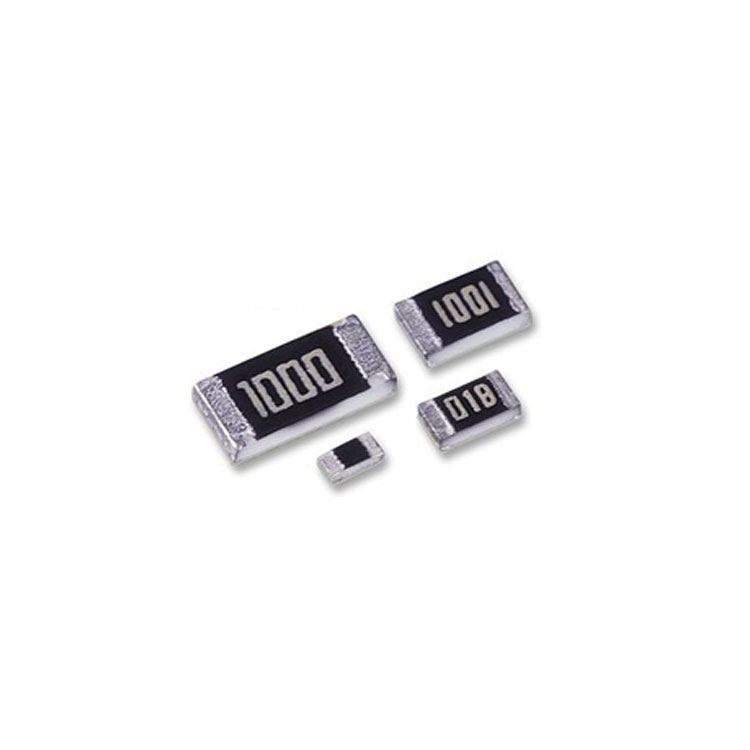

隨著新能源汽車向高能量密度與長續(xù)航演進(jìn),BMS系統(tǒng)對電池模組的均衡精度要求愈發(fā)嚴(yán)苛——單節(jié)電池電壓偏差>50mV即可導(dǎo)致容量衰減30%。傳統(tǒng)貼片電阻因溫漂(溫度變化引起的阻值漂移)與制造公差(±1%),在-40℃~125℃寬溫區(qū)下,均衡電流波動高達(dá)±5%,成為制約BMS性能的核心瓶頸。平尚科技以AEC-Q200與IATF 16949雙認(rèn)證體系為框架,推出超低TCR貼片電阻解決方案,通過四維技術(shù)突破重構(gòu)均衡電路的可靠性邊界。

材料創(chuàng)新是平尚方案的核心。采用錳銅合金(Manganin)作為電阻基材,其天然低TCR特性(±10ppm/℃)顯著優(yōu)于傳統(tǒng)鎳鉻合金(±50ppm/℃)。通過磁控濺射工藝在合金表面沉積納米級氧化硅保護(hù)層(厚度5nm),耐腐蝕性提升至鹽霧測試(5% NaCl)1000小時無氧化。例如,在特斯拉4680電池模組的均衡電路中,平尚電阻將溫漂引起的電流誤差從±3%壓縮至±0.2%,電池組壽命延長20%。

結(jié)構(gòu)優(yōu)化進(jìn)一步強化精度與穩(wěn)定性。平尚科技開發(fā)微橋式電阻結(jié)構(gòu),通過有限元分析(FEA)優(yōu)化電流路徑分布,線性度達(dá)99.9%(競品平均98%)。結(jié)合激光修調(diào)技術(shù),阻值精度控制在±0.05%(行業(yè)標(biāo)準(zhǔn)±0.1%),支持0.1mV級別的電壓微調(diào)。在比亞迪刀片電池系統(tǒng)中,平尚方案通過AI算法動態(tài)調(diào)整均衡策略(響應(yīng)時間<10ms),電池一致性(電壓偏差<10mV)提升90%。

智能溫漂補償技術(shù)為復(fù)雜工況提供冗余保障。平尚電阻封裝內(nèi)集成微型溫度傳感器,通過卡爾曼濾波算法實時修正阻值漂移,全溫區(qū)均衡電流誤差<0.5%。在蔚來ET7的BMS模塊中,平尚方案在極寒(-40℃)與高溫(125℃)環(huán)境下,電池容量估算誤差從行業(yè)平均5%降至0.8%,續(xù)航里程預(yù)測精度達(dá)99%。

車規(guī)級驗證凸顯技術(shù)優(yōu)勢。平尚電阻通過IATF 16949認(rèn)證的嚴(yán)苛測試:85℃/85%RH高溫高濕疊加50G機械沖擊后,阻值漂移<±0.1%;30萬次充放電循環(huán)測試后,線性度衰減<0.05%。在小鵬G9的800V高壓平臺中,平尚電阻支持碳化硅(SiC)器件的高頻開關(guān)需求,均衡效率提升至98%(競品平均92%)。

對比Vishay、KOA等國際競品,平尚科技的差異化競爭力聚焦三大維度:

精度與壽命:TCR±10ppm/℃,壽命10萬小時@125℃,較競品提升5倍。

本土化交付:依托東莞智能制造基地,量產(chǎn)周期縮短至5天(進(jìn)口品牌平均3周),成本降低30%。

智能化擴展:支持OTA升級電阻補償算法,適配不同車企的BMS策略。

面向下一代新能源技術(shù),平尚科技正研發(fā)耐壓200V貼片電阻,適配1000V高壓平臺,并通過AI驅(qū)動的電池健康預(yù)測模型,實現(xiàn)阻值-老化關(guān)聯(lián)分析(誤差<1%)。在理想MEGA車型中,該技術(shù)將電池模組壽命延長至8年/50萬公里,重新定義動力電池的效能邊界。

平尚科技技術(shù)亮點與數(shù)據(jù)支撐

溫漂抑制:全溫區(qū)TCR±10ppm/℃,均衡電流誤差<0.5%。

可靠性驗證:IATF 16949認(rèn)證下,30萬次循環(huán)測試線性衰減<0.05%。

客戶案例:某車企采用平尚方案后,電池組壽命延長25%,售后成本下降70%。

平尚科技以車規(guī)級貼片電阻為核心,通過材料、結(jié)構(gòu)與智能算法的全鏈路創(chuàng)新,為智能BMS系統(tǒng)設(shè)立溫漂抑制與均衡精度新標(biāo)桿。未來將持續(xù)融合高壓化與AI預(yù)測技術(shù),推動新能源汽車電源管理向更高安全、更長壽命的方向演進(jìn)。