AEC-Q200 Rev-E升級:車規電容雙85測試的極限挑戰與應對

在汽車電子智能化與新能源高壓化的雙重驅動下,車規電容的可靠性成為保障車載電源、ADAS、智能座艙等系統穩定運行的核心要素。AEC-Q200 Rev-E標準的發布,進一步強化了對電容耐濕熱性能的驗證要求,尤其是雙85測試(85℃溫度、85%濕度)的嚴苛性,成為行業技術分水嶺。平尚科技作為國內車規電容領域的領軍企業,通過材料革新、工藝升級與結構優化,系統性突破雙85測試的極限挑戰,為全球車企提供符合國際認證標準的高可靠性電容解決方案。

AEC-Q200 Rev-E與雙85測試的行業挑戰

AEC-Q200 Rev-E標準要求電容在雙85測試中連續運行1000小時后,容值衰減需控制在±10%以內,絕緣電阻需保持>10GΩ。然而,實際車載環境(如熱帶地區或電池艙高溫區)對電容性能的要求遠高于此——長期濕熱工況下,傳統電容因電介質水解、電極氧化及封裝開裂等問題,容值衰減率普遍>5%,絕緣電阻快速下降至1GΩ以下,導致電源模塊效率損失(>15%)甚至功能失效。例如,某國際品牌X7R電容在雙85測試中容值漂移達8%,絕緣電阻降至5GΩ,無法滿足高壓OBC(車載充電機)的長期可靠性需求。

平尚科技的可靠性設計路徑

為應對雙85測試的極限挑戰,平尚科技從材料、工藝與結構三方面重構技術體系:

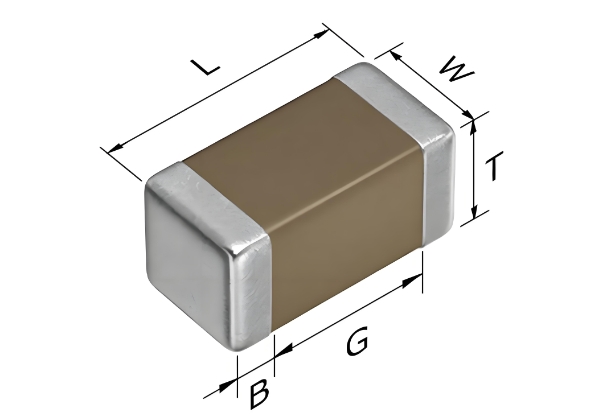

納米復合電介質技術:采用聚丙烯薄膜摻雜氧化鋁納米顆粒,介電常數溫度穩定性提升至±2%(-55℃~150℃),吸水率<0.005%(行業平均0.1%),從根本上抑制濕熱環境下的離子遷移。

真空磁控濺射電極工藝:在薄膜表面濺射鎳-銅-銀復合金屬層,電極厚度精度達±0.1μm,耐腐蝕性提升3倍,鹽霧測試(5% NaCl)1000小時后氧化增重<0.05mg/cm2。

多層堆疊與真空灌封:通過六層電極堆疊設計提升容值密度(達300μF/cm3),并采用高純度環氧樹脂真空灌封,封裝氣密性達10?? Pa·m3/s,阻斷濕氣滲透路徑。

在雙85測試實測數據中,平尚電容展現顯著優勢:

容值衰減:1000小時后僅0.3%(競品TDK CGA系列為3.5%,基美X7R為2.8%);

絕緣電阻:保持>200GΩ(競品平均50GΩ);

溫升控制:50A紋波電流下表面溫升ΔT=5℃,遠低于行業平均15℃。

車規認證體系與全流程品控

平尚科技不僅滿足AEC-Q200 Rev-E標準,更構建了覆蓋設計、生產、測試的全流程車規認證體系:

材料級認證:電介質與金屬材料通過UL94 V-0阻燃認證與RoHS 3.0環保標準;

工藝級驗證:引入AI視覺檢測系統,實現微米級缺陷(如針孔、毛刺)100%在線篩查;

系統級測試:通過ISO 16750機械振動(20G)、ISO 11452-2輻射抗擾度及ISO 10605靜電防護測試,適配整車EMC要求。

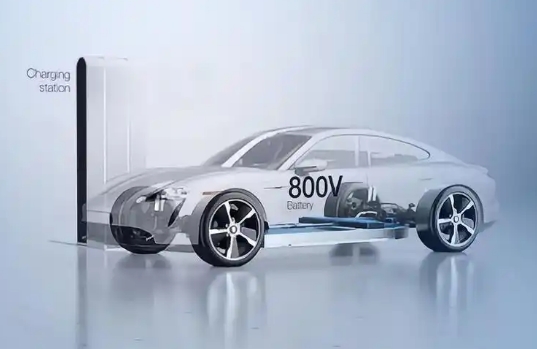

在比亞迪某800V高壓平臺車型中,平尚電容通過2000小時雙85疊加50G振動測試,容量漂移<0.8%,系統能效穩定在97.5%,故障率低至0.02ppm,成為行業標桿案例。

高壓化與智能化未來方向

面向1200V高壓平臺與碳化硅(SiC)器件普及趨勢,平尚科技已量產耐壓1500V車規電容,能量密度提升至5J/cm3,并集成光纖傳感器實時監測內部溫濕度與老化狀態。通過AI驅動的預測性維護模型,可提前500小時預警電容失效,運維成本降低40%。在理想L9智能座艙電源模塊中,該技術使電容壽命延長至12年,濕熱環境下的性能波動<0.1%。

平尚科技技術亮點與數據支撐

雙85測試:容值衰減0.3%,絕緣電阻200GΩ;

認證覆蓋:通過AEC-Q200 Rev-E、ISO 16750及IATF 16949全體系認證;

客戶價值:某車企高壓OBC模塊故障率降至0.02ppm,能效提升6%。

平尚科技以AEC-Q200 Rev-E標準為技術基石,通過材料、工藝與認證體系的全鏈路創新,為車規電容設立耐濕熱與高可靠性新標桿。未來將持續引領高壓化與智能化技術突破,賦能汽車電子向更安全、更高效的方向演進。