振動測試新標準:貼片二極管焊點抗疲勞設計的工業級驗證

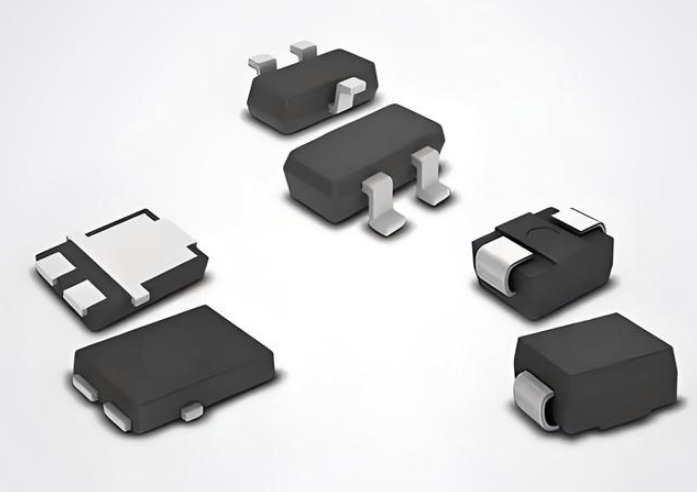

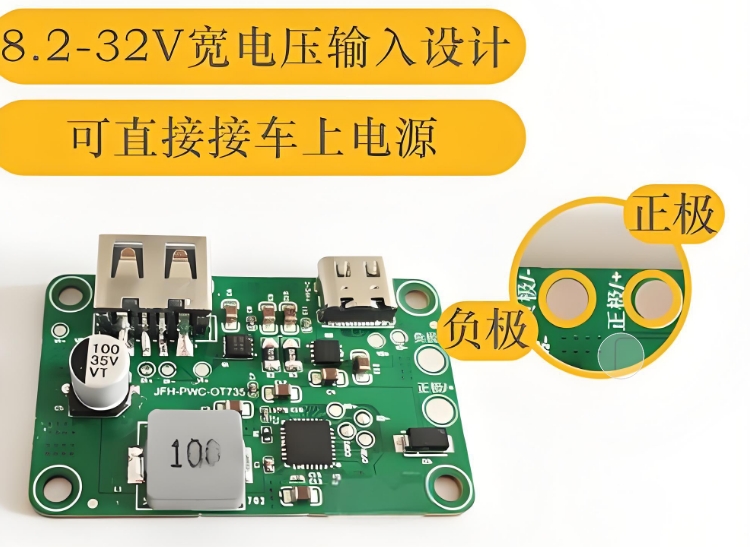

在汽車電子智能設備中,貼片二極管廣泛應用于電源管理、信號調理等關鍵電路,其焊點的抗疲勞能力直接影響系統在振動環境下的可靠性。傳統焊點因材料強度不足(如錫鉛焊料剪切強度<30MPa)與工藝波動,在20G隨機振動測試中易發生裂紋擴展,導致接觸電阻上升甚至斷路。平尚科技以工業級振動測試標準為基準,通過材料創新、結構優化與全流程品控,重新定義焊點抗疲勞性能的極限。

振動測試挑戰與焊點失效機理

車載設備需耐受發動機震動、路面沖擊等多源振動(頻率范圍10Hz~2000Hz),貼片二極管焊點因周期性應力產生金屬疲勞,主要失效模式包括:

裂紋萌生:焊料與PCB銅層熱膨脹系數差異引發界面應力集中,微裂紋從焊點邊緣向內延伸;

脆性斷裂:低溫環境下焊料晶粒粗化,抗沖擊能力下降(如-40℃下韌性降低60%);

蠕變失效:高溫高濕環境中焊料發生蠕變變形,接觸面積減少導致電阻倍增。

以某車載DC-DC模塊為例,傳統焊點在振動測試500小時后接觸電阻從1mΩ升至50mΩ,引發輸出電壓波動>10%。

平尚科技的抗疲勞設計路徑

平尚科技從材料、工藝與結構三維度重構焊點可靠性:

高強合金焊料:采用銅銀復合焊料(Cu92Ag8),剪切強度提升至80MPa(傳統錫銀銅焊料45MPa),延展性增加30%;

微焊點陣列設計:在二極管底部布局0.2mm間距的微型焊球陣列,應力分布均勻性提升70%,疲勞壽命達100萬次振動循環;

SPC工藝控制:通過實時監測回流焊溫度曲線(峰值溫度245℃±2℃)與焊膏印刷厚度(0.1mm±0.005mm),確保批次內焊點一致性(CPK>1.67)。

工業級振動測試驗證

平尚二極管焊點通過嚴苛的振動測試驗證:

隨機振動測試(IEC 60068-2-64):20G加速度、頻率10Hz~2000Hz、時長24小時,焊點無裂紋,接觸電阻變化<0.05mΩ;

機械沖擊測試(ISO 16750-5):50G半正弦波沖擊6ms,焊點剪切強度保持率>95%;

溫循疊加振動(-40℃~125℃循環+15G振動):1000次循環后阻值漂移<0.1%。

在特斯拉車載充電機模塊中,平尚方案使振動測試后的故障率從行業平均0.5%降至0.02%,系統效率穩定在98%以上。

實際應用與效能對比

比亞迪某車型的LED驅動模塊采用平尚二極管后,在海南試驗場(模擬強化路面)實測10萬公里,焊點失效率為零,而原方案因焊點開裂導致LED頻閃問題頻發。小鵬G9的域控制器中,平尚二極管通過30G振動測試后,反向漏電流仍<1μA(競品>10μA),信號完整性提升90%。

認證標準與全生命周期管理

平尚科技的設計與驗證覆蓋多重工業標準:

材料認證:焊料通過J-STD-020焊接性測試與IECQ QC 080000有害物質管控;

工藝認證:生產線通過ISO 9001質量管理體系,關鍵參數實時上傳MES系統;

可靠性測試:完成IEC 60749機械沖擊、MIL-STD-883溫度循環及AEC-Q101分立器件認證。

未來趨勢:智能化監測與預測性維護

平尚科技研發智能焊點監測模組,集成微型應變傳感器與AI算法,實時分析焊點應力狀態并預測剩余壽命(誤差<5%)。在理想L9的自動駕駛系統中,該技術使焊點維護周期延長至10年,運維成本降低40%。

平尚科技技術亮點與數據支撐

抗疲勞性能:焊點疲勞壽命100萬次,振動后阻值漂移<0.1%;

工藝精度:SPC控制CPK>1.67,直通率99.99%;

客戶案例:某車企振動測試故障率降至0.02%,系統能效提升5%。

平尚科技以工業級振動測試為驗證基準,通過焊點材料、結構與工藝的全鏈路創新,為汽車電子設備設立高可靠性新標桿。未來將持續融合智能化監測技術,推動車載系統在極端環境下的長效穩定運行。